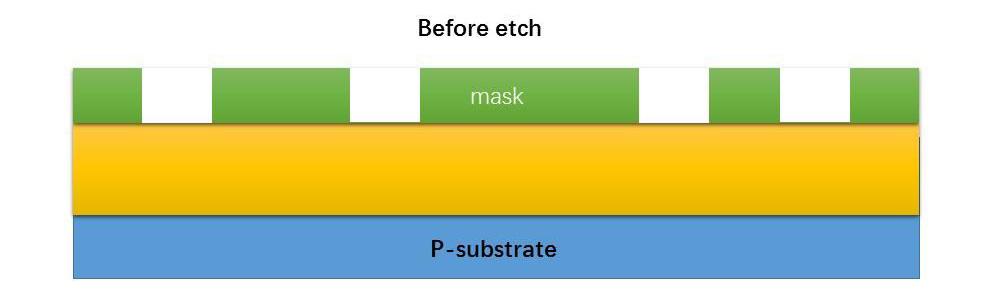

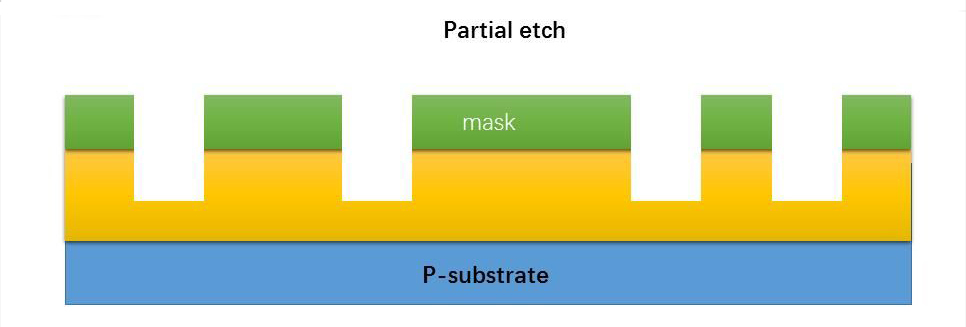

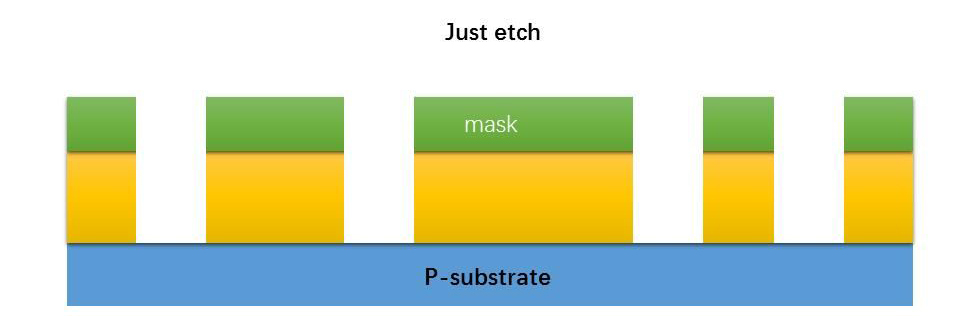

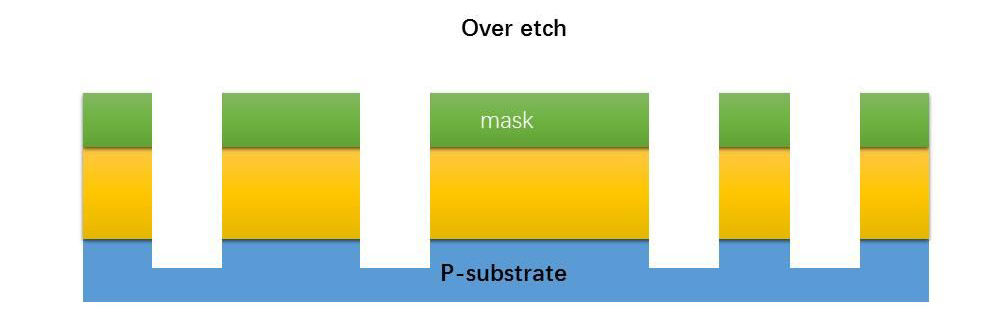

ドライエッチングプロセスは通常、エッチング前、部分エッチング、ジャストエッチング、オーバーエッチングの 4 つの基本状態で構成されます。主な特性は、エッチング速度、選択性、最小寸法、均一性、および終点検出です。

図1 エッチング前

図2 部分エッチング

図3 エッチングのみ

図4 オーバーエッチング

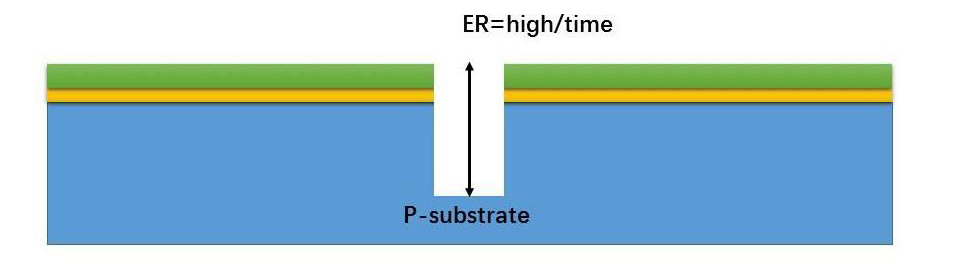

(1) エッチング速度:単位時間当たりに除去されるエッチング材料の深さまたは厚さ。

図5 エッチング速度図

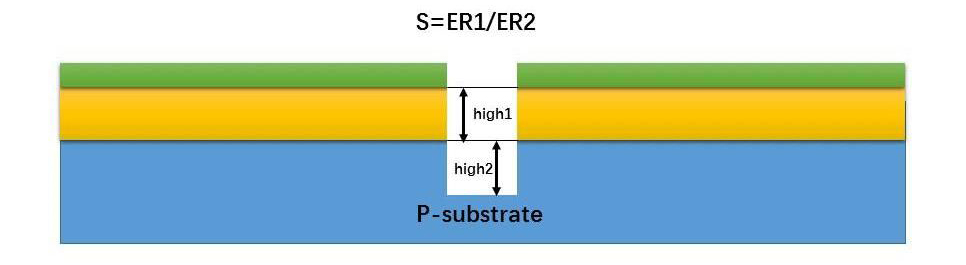

(2) 選択比: 異なるエッチング材料のエッチング速度の比。

図 6 選択性図

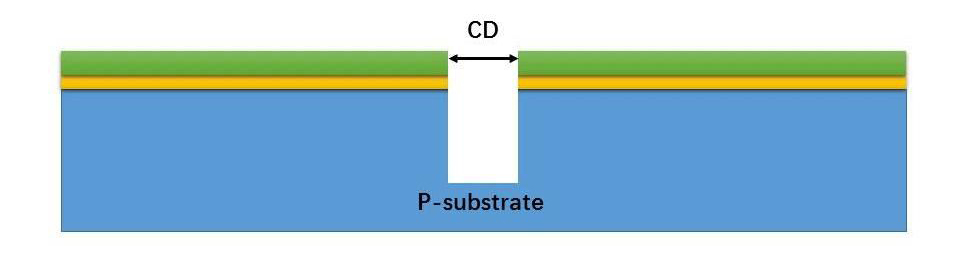

(3) クリティカルディメンション: エッチングが完了した後の特定の領域のパターンのサイズ。

図7 限界寸法図

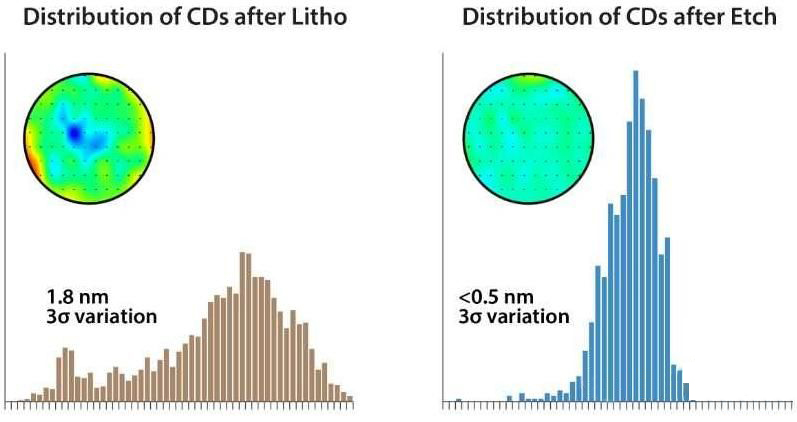

(4) 均一性: 限界エッチング寸法 (CD) の均一性を測定するための式は、一般に CD の完全マップによって特徴付けられます。U=(最大値-最小値)/2*AVG です。

図 8 均一性の模式図

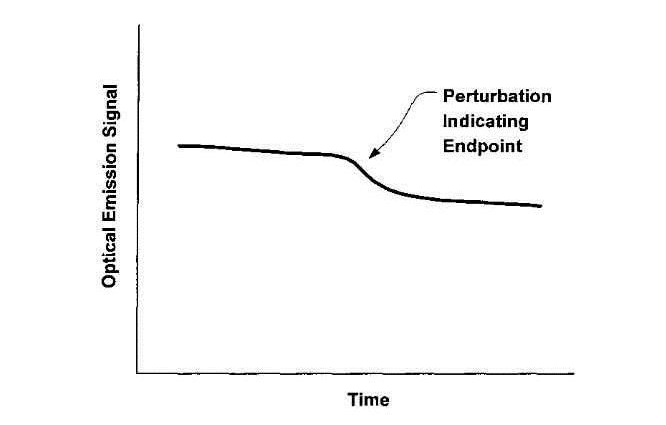

(5) 終点検出: エッチングプロセス中、光強度の変化が常に検出されます。特定の光強度が大幅に増減すると、エッチングは終了し、特定の層の膜エッチングが完了したことを示します。

図9 エンドポイントの概略図

ドライエッチングでは、高周波(主に13.56MHzまたは2.45GHz)でガスを励起します。 1~100Paの圧力では平均自由行程は数mm~数cmになります。ドライエッチングには主に 3 つのタイプがあります。

•物理的ドライエッチング: 加速された粒子がウェーハ表面を物理的に摩耗させます。

•ケミカルドライエッチング: ガスがウェーハ表面と化学反応します。

•化学物理ドライエッチング: 化学的特性を備えた物理的エッチングプロセス

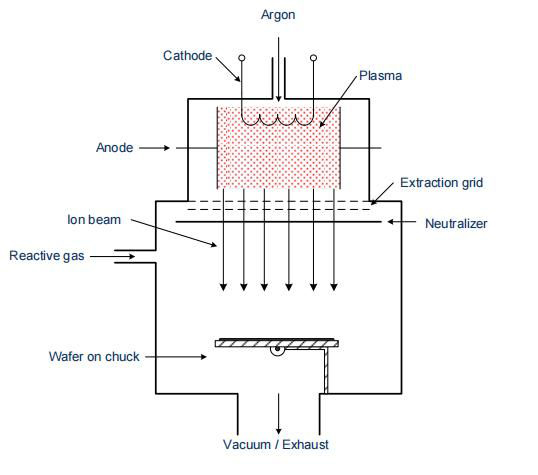

1. イオンビームエッチング

イオン ビーム エッチング (Ion Beam Etching) は、約 1 ~ 3 keV のエネルギーを持つ高エネルギーのアルゴン イオン ビームを使用して材料表面を照射する物理的な乾式加工プロセスです。イオン ビームのエネルギーにより、表面材料に衝撃が与えられ、表面材料が除去されます。垂直または斜めに入射するイオン ビームの場合、エッチング プロセスは異方性になります。ただし、選択性がないため、異なるレベルの材料間の明確な区別はありません。発生したガスやエッチングされた材料は真空ポンプにより排気されますが、反応生成物はガスではないため、ウエハやチャンバ壁にパーティクルが堆積します。

粒子の形成を防ぐために、第 2 のガスをチャンバーに導入できます。このガスはアルゴンイオンと反応し、物理的および化学的エッチングプロセスを引き起こします。ガスの一部は表面材料と反応しますが、研磨された粒子とも反応してガス状の副生成物を形成します。この方法では、ほぼすべての種類の材料をエッチングできます。垂直方向の放射により、垂直壁の摩耗は非常に小さくなります (高い異方性)。ただし、選択性が低く、エッチング速度が遅いため、このプロセスは現在の半導体製造ではほとんど使用されていません。

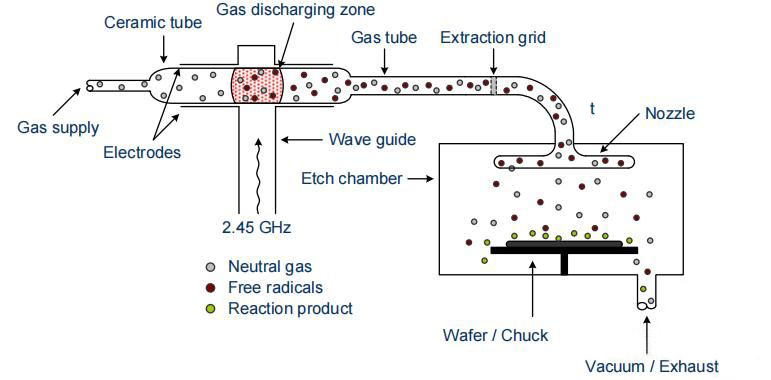

2. プラズマエッチング

プラズマ エッチングは、化学ドライ エッチングとしても知られる絶対化学エッチング プロセスです。その利点は、ウェーハ表面にイオン損傷を引き起こさないことです。エッチングガス中の活性種は自由に移動でき、エッチングプロセスは等方性であるため、この方法は膜層全体を除去する(例えば、熱酸化後の裏面の洗浄など)のに適しています。

ダウンストリーム リアクタは、プラズマ エッチングに一般的に使用されるタイプのリアクタです。この反応炉では、2.45GHzの高周波電界によるインパクトイオン化によりプラズマが生成され、ウエハから分離されます。

ガス放電領域では、衝撃や励起によりフリーラジカルを含む様々な粒子が発生します。フリーラジカルは中性の原子または不飽和電子を持つ分子であるため、反応性が高くなります。プラズマ エッチング プロセスでは、テトラフルオロメタン (CF4) などの中性ガスがよく使用され、ガス放電領域に導入されてイオン化または分解によって活性種が生成されます。

たとえば、CF4 ガスの場合、ガス放電領域に導入され、フッ素ラジカル (F) と二フッ化炭素分子 (CF2) に分解されます。同様に、酸素 (O2) を添加すると、CF4 からフッ素 (F) を分解できます。

2 CF4 + O2 —> 2 COF2 + 2 F2

フッ素分子は、ガス放電領域のエネルギーによって 2 つの独立したフッ素原子に分裂することができ、それぞれがフッ素フリーラジカルです。各フッ素原子は 7 つの価電子を持ち、不活性ガスの電子配置を達成する傾向があるため、それらはすべて非常に反応性が高くなります。ガス放電領域には、中性のフッ素フリーラジカルに加えて、CF+4、CF+3、CF+2 などの荷電粒子が存在します。続いて、これらすべての粒子とフリーラジカルがセラミックチューブを通してエッチングチャンバーに導入されます。

荷電粒子は抽出格子によってブロックされたり、中性分子の形成プロセスで再結合されたりして、エッチング チャンバー内での挙動を制御することができます。フッ素フリーラジカルも部分的に再結合しますが、エッチングチャンバーに入り、ウェーハ表面で化学反応を起こし、材料の剥離を引き起こすのに十分な活性がまだ残っています。他の中性粒子はエッチングプロセスに関与せず、反応生成物とともに消費されます。

プラズマエッチングでエッチングできる薄膜の例:

• シリコン: Si + 4F—> SiF4

• 二酸化ケイ素: SiO2 + 4F—> SiF4 + O2

• 窒化ケイ素: Si3N4 + 12F—> 3SiF4 + 2N2

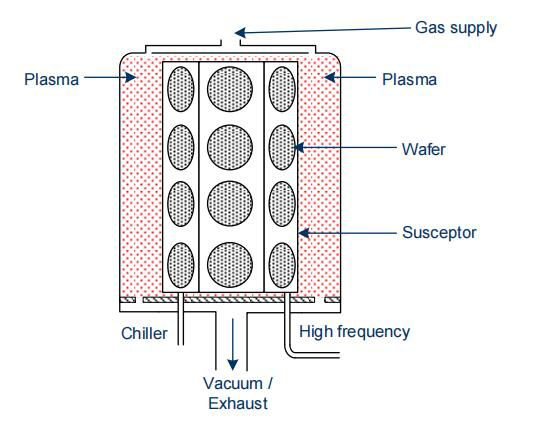

3.反応性イオンエッチング(RIE)

反応性イオンエッチングは、選択性、エッチングプロファイル、エッチング速度、均一性、再現性を非常に正確に制御できる化学物理エッチングプロセスです。等方性および異方性のエッチングプロファイルを実現できるため、半導体製造においてさまざまな薄膜を構築するための最も重要なプロセスの 1 つです。

RIE中、ウェーハは高周波電極(HF電極)上に置かれます。インパクトイオン化により、自由電子と正電荷イオンが存在するプラズマが生成されます。正の電圧が HF 電極に印加されると、自由電子は電極表面に蓄積し、その電子親和力により再び電極から離れることができなくなります。したがって、遅いイオンが負に帯電した電極への急速に変化する電場に追従できないように、電極は -1000 V (バイアス電圧) に帯電します。

イオン エッチング (RIE) では、イオンの平均自由行程が高い場合、イオンはウェーハ表面にほぼ垂直方向に衝突します。このようにして、加速されたイオンが材料をノックアウトし、物理的なエッチングを通じて化学反応を形成します。側壁は影響を受けないため、エッチングプロファイルは異方性を維持し、表面の摩耗は小さくなります。ただし、物理的なエッチングプロセスも発生するため、選択比はそれほど高くありません。さらに、イオンの加速によりウェーハ表面に損傷が生じるため、修復するには熱アニールが必要になります。

エッチングプロセスの化学的部分は、フリーラジカルが表面と反応し、イオンが材料に物理的に衝突することによって完了するため、材料がウェーハやチャンバ壁に再堆積することはなく、イオンビームエッチングのような再堆積現象が回避されます。エッチングチャンバー内のガス圧力を高めると、イオンの平均自由行程が減少し、イオンとガス分子間の衝突回数が増加し、イオンはより多くの異なる方向に散乱されます。これにより、エッチングの方向性が低下し、エッチングプロセスがより化学的になります。

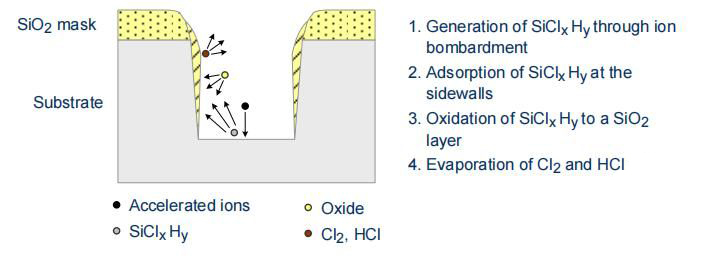

異方性エッチング プロファイルは、シリコンのエッチング中に側壁を不動態化することによって実現されます。酸素がエッチングチャンバーに導入され、そこでエッチングされたシリコンと反応して二酸化シリコンが形成され、これが垂直側壁に堆積されます。イオン衝撃により、水平領域の酸化物層が除去され、横方向のエッチング プロセスが続行できるようになります。この方法では、エッチング プロファイルの形状と側壁の急峻さを制御できます。

エッチング速度は、圧力、HF 発生器の出力、プロセス ガス、実際のガス流量、ウェハ温度などの要因によって影響を受けますが、その変動範囲は 15% 未満に抑えられます。異方性は、HF 電力が増加し、圧力が減少し、温度が低下すると増加します。エッチングプロセスの均一性は、ガス、電極間隔、電極材料によって決まります。電極間隔が狭すぎるとプラズマが均一に分散できず、不均一になってしまいます。電極の距離を長くすると、プラズマがより大きな体積に分布するため、エッチング速度が低下します。炭素は、均一な歪みプラズマを生成し、ウェハのエッジがウェハの中心と同じように影響を受けるため、好ましい電極材料です。

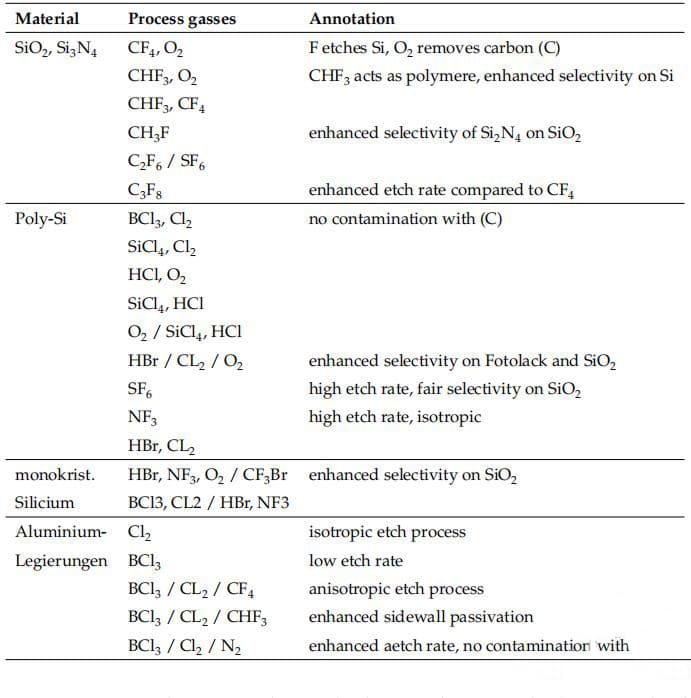

プロセスガスは、選択性とエッチング速度において重要な役割を果たします。シリコンおよびシリコン化合物の場合、エッチングには主にフッ素や塩素が使用されます。適切なガスを選択し、ガス流量と圧力を調整し、プロセス中の温度や電力などの他のパラメータを制御することにより、望ましいエッチング速度、選択性、および均一性を達成できます。これらのパラメータの最適化は、通常、さまざまな用途や材料に合わせて調整されます。

エッチング プロセスは、1 つのガス、ガス混合物、または固定のプロセス パラメータに限定されません。例えば、ポリシリコン上の自然酸化物は、最初に高いエッチング速度および低い選択性で除去することができ、一方、ポリシリコンは、下層に対してより高い選択性で後でエッチングすることができる。

————————————————————————————————————————————————— ———————————

セミセラが提供できるのはグラファイト部品, 柔らかい/硬いフェルト, 炭化ケイ素部品,CVD炭化ケイ素部品、そしてSiC/TaC コーティング部品 30日以内に。

上記の半導体製品にご興味のある方は、初めてでもお気軽にお問い合わせください.

電話番号: +86-13373889683

WhatsAPP:+86-15957878134

Email: sales01@semi-cera.com

投稿日時: 2024 年 9 月 12 日