を用いたSiC単結晶の急速成長CVD-SiCバルク昇華法によるソース

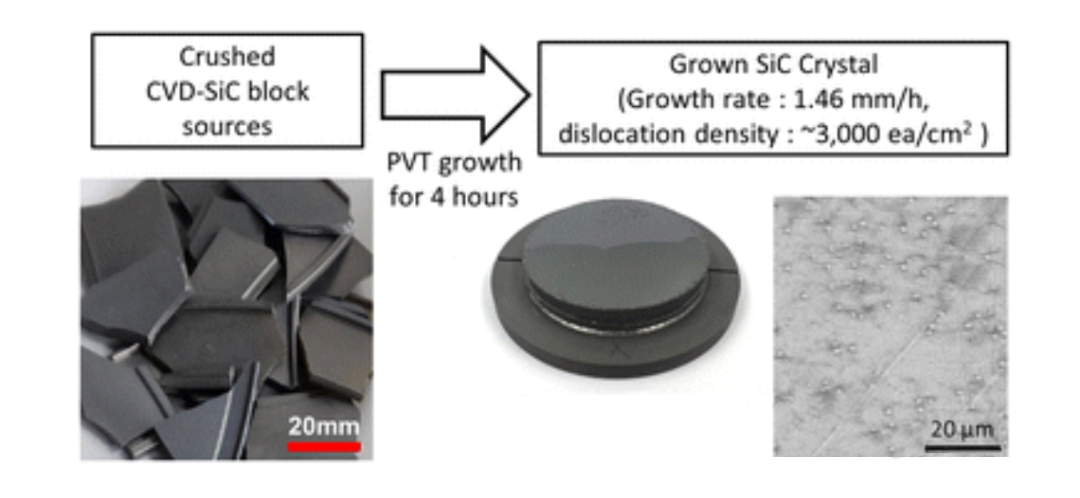

リサイクルしたものを使用することで、CVD-SiCブロックSiC ソースとして、PVT 法により SiC 結晶を 1.46 mm/h の速度で成長させることに成功しました。成長した結晶のマイクロパイプと転位密度は、高い成長速度にも関わらず結晶品質が優れていることを示しています。

炭化ケイ素(SiC)は、高電圧、高電力、高周波の用途に優れた特性を備えたワイドバンドギャップ半導体です。近年、特にパワー半導体分野でその需要が急速に伸びています。パワー半導体アプリケーションの場合、SiC 単結晶は、高純度 SiC ソースを 2100 ~ 2500 °C で昇華させ、物理的気相輸送 (PVT) 法を使用して種結晶上で再結晶化させ、その後処理してウェーハ上に単結晶基板を得ることで成長します。 。伝統的に、SiC結晶結晶化度を制御するために、PVT 法を使用して 0.3 ~ 0.8 mm/h の成長速度で成長しますが、これは半導体用途で使用される他の単結晶材料と比較して比較的遅いです。 PVT 法を使用して SiC 結晶を高い成長速度で成長させる場合、炭素の混入、純度の低下、多結晶成長、粒界の形成、転位や多孔性の欠陥などの品質劣化が発生する可能性は排除できません。したがって、SiCの急速な成長は開発されておらず、SiCの成長速度が遅いことが、SiC基板の生産性に対する大きな障害となっている。

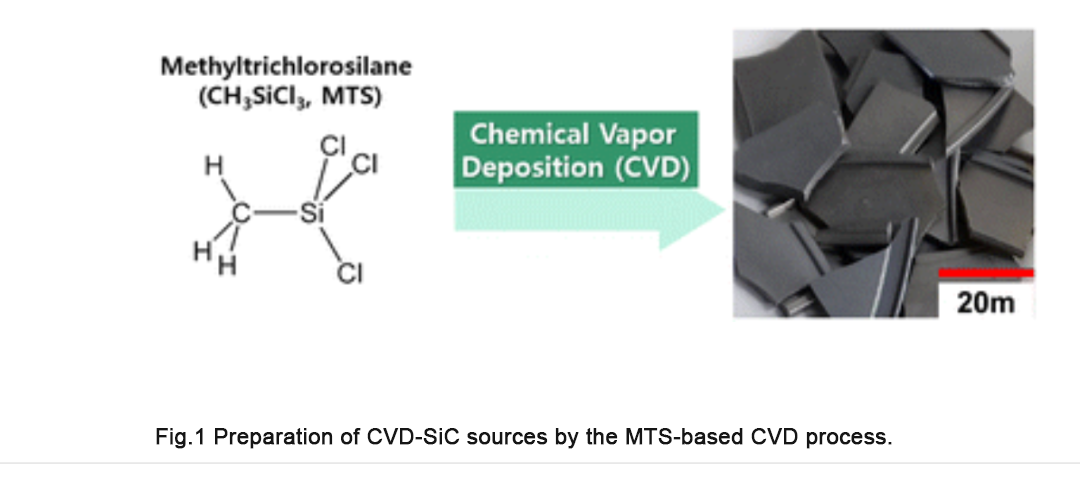

一方、SiC の急速成長に関する最近の報告では、PVT 法ではなく高温化学気相成長 (HTCVD) 法が使用されています。 HTCVD 法では、反応炉内の SiC ソースとして Si と C を含む蒸気が使用されます。 HTCVD は、SiC の大規模生産にはまだ使用されておらず、商業化にはさらなる研究開発が必要です。興味深いことに、HTCVD 法を使用すると、約 3 mm/h の高い成長速度でも、良好な結晶品質で SiC 単結晶を成長させることができます。一方、SiC コンポーネントは、極めて高純度のプロセス制御が必要な過酷な環境下での半導体プロセスで使用されてきました。半導体プロセス用途の場合、純度約 99.9999% (約 6N) の SiC コンポーネントは、通常、メチルトリクロロシラン (CH3Cl3Si、MTS) から CVD プロセスによって製造されます。しかし、CVD-SiC 部品は高純度であるにもかかわらず、使用後は廃棄されていました。最近、廃棄された CVD-SiC 成分が結晶成長用の SiC ソースとして検討されていますが、結晶成長ソースの高い要求を満たすには、粉砕や精製などのいくつかの回収プロセスが依然として必要です。この研究では、廃棄された CVD-SiC ブロックを使用して、SiC 結晶を成長させるための原料として材料をリサイクルしました。単結晶成長用の CVD-SiC ブロックは、サイズ制御された破砕ブロックとして調製され、PVT プロセスで一般的に使用される市販の SiC 粉末と比較して形状とサイズが大幅に異なるため、SiC 単結晶成長の挙動は大幅に変化すると予想されました。違う。 SiC 単結晶成長実験を行う前に、高い成長速度を達成するためにコンピューター シミュレーションが実行され、それに応じて単結晶成長に合わせてサーマル ゾーンが構成されました。結晶成長後、成長した結晶は、断面トモグラフィー、マイクロラマン分光法、高分解能X線回折、およびシンクロトロン白色ビームX線トポグラフィーによって評価されました。

図 1 は、この研究で SiC 結晶の PVT 成長に使用した CVD-SiC ソースを示しています。冒頭で説明したように、CVD-SiC コンポーネントは CVD プロセスによって MTS から合成され、機械加工によって半導体用途に合わせて成形されました。半導体プロセス用途向けの導電性を実現するために、CVD プロセスで N がドープされました。半導体プロセスで使用した後、図 1 に示すように、CVD-SiC コンポーネントを粉砕して結晶成長用のソースを準備しました。CVD-SiC ソースは、平均厚さ約 0.5 mm、平均粒子サイズ 0.5 mm のプレートとして準備されました。 49.75mm。

図 1: MTS ベースの CVD プロセスによって準備された CVD-SiC ソース。

図 1: MTS ベースの CVD プロセスによって準備された CVD-SiC ソース。

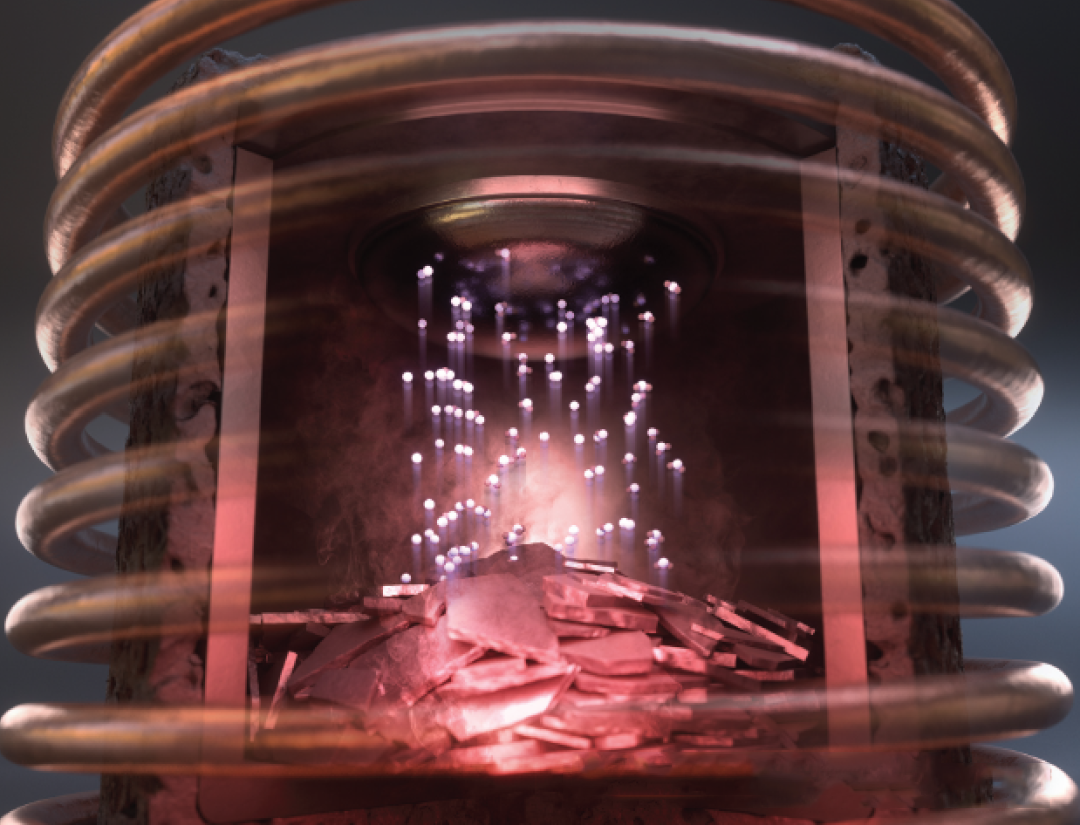

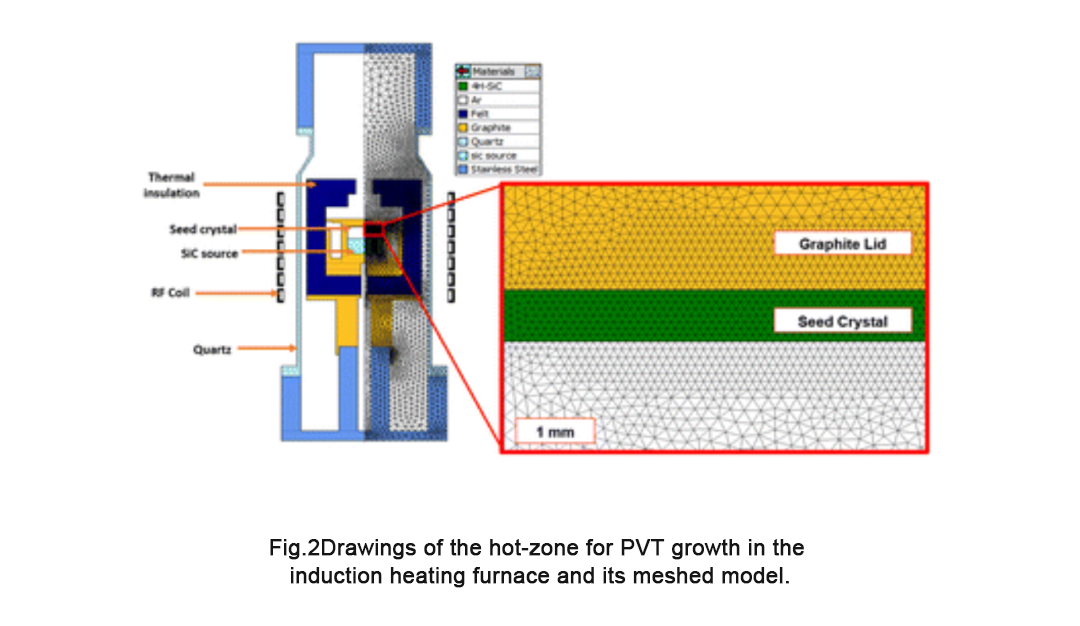

図 1 に示す CVD-SiC ソースを用い、誘導加熱炉内で PVT 法により SiC 結晶を成長させました。熱ゾーンの温度分布を評価するために、商用シミュレーション コード VR-PVT 8.2 (STR、セルビア共和国) が使用されました。熱ゾーンを備えた反応器は、図 2 に示すように、メッシュ モデルを使用して 2D 軸対称モデルとしてモデル化されました。シミュレーションで使用したすべての材料を図 2 に示し、その特性を表 1 に示します。シミュレーション結果に基づいて、SiC 結晶は、Ar 雰囲気中、2250 ~ 2350°C の温度範囲で PVT 法を使用して成長しました。 35トールで4時間。 4° オフアクシス 4H-SiC ウェーハを SiC シードとして使用しました。成長した結晶は、顕微ラマン分光法 (Witec、UHTS 300、ドイツ) および高分解能 XRD (HRXRD、X'Pert-PROMED、PANalytical、オランダ) によって評価されました。成長した SiC 結晶中の不純物濃度は、動的二次イオン質量分析 (SIMS、Cameca IMS-6f、フランス) を使用して評価されました。成長した結晶の転位密度は、浦項光源のシンクロトロン白色ビームX線トポグラフィーを使用して評価されました。

図 2: 誘導加熱炉での PVT 成長の温度ゾーン図とメッシュ モデル。

図 2: 誘導加熱炉での PVT 成長の温度ゾーン図とメッシュ モデル。

HTCVD 法および PVT 法は成長最前線で気相-固相平衡下で結晶を成長させるため、HTCVD 法による SiC の高速成長の成功は、本研究における PVT 法による SiC の高速成長への挑戦を促しました。 HTCVD 法では流量制御が容易なガスソースを使用しますが、PVT 法では流量を直接制御しない固体ソースを使用します。 PVT 法において成長フロントに供給される流量は、温度分布制御を通じて固体原料の昇華速度によって制御できますが、実際の成長システムで温度分布を正確に制御することは容易ではありません。

PVT リアクター内のソース温度を上昇させると、ソースの昇華速度が増加し、SiC の成長速度が増加します。安定した結晶成長を実現するには、成長最前線の温度管理が重要です。多結晶を形成せずに成長速度を高めるには、HTCVD 法による SiC 成長で示されるように、成長フロントで高温勾配を達成する必要があります。キャップの背面への垂直方向の熱伝導が不十分であると、成長表面への熱放射を通じて成長前面に蓄積された熱が放散され、余分な表面の形成、つまり多結晶成長が引き起こされます。

PVT 法の物質移動プロセスと再結晶化プロセスはどちらも HTCVD 法と非常に似ていますが、SiC ソースが異なります。これは、SiC ソースの昇華速度が十分に高い場合には、SiC の急速な成長も達成可能であることを意味します。ただし、PVT 法による高成長条件下で高品質の SiC 単結晶を実現するには、いくつかの課題があります。市販の粉末には通常、小さな粒子と大きな粒子の混合物が含まれています。表面エネルギーの違いにより、小さな粒子は比較的高い不純物濃度を持ち、大きな粒子よりも先に昇華するため、結晶の成長初期段階で不純物濃度が高くなります。さらに、固体 SiC は高温で C と Si、SiC2 と Si2C などの蒸気種に分解するため、PVT 法で SiC ソースが昇華するときに固体 C が必然的に形成されます。形成された固体 C が十分に小さくて軽い場合、急速な成長条件下では、「C ダスト」として知られる小さな C 粒子が強い物質移動によって結晶表面に輸送され、成長した結晶内にインクルージョンが生じる可能性があります。したがって、金属不純物と C ダストを低減するには、一般に SiC ソースの粒径を直径 200 μm 未満に制御する必要があります。また、遅い物質移動を維持し、浮遊を排除するために、成長速度は約 0.4 mm/h を超えないようにする必要があります。 C ほこり。金属不純物と C ダストは、成長した SiC 結晶の劣化につながり、PVT 法による SiC の急速成長の主な障害となります。

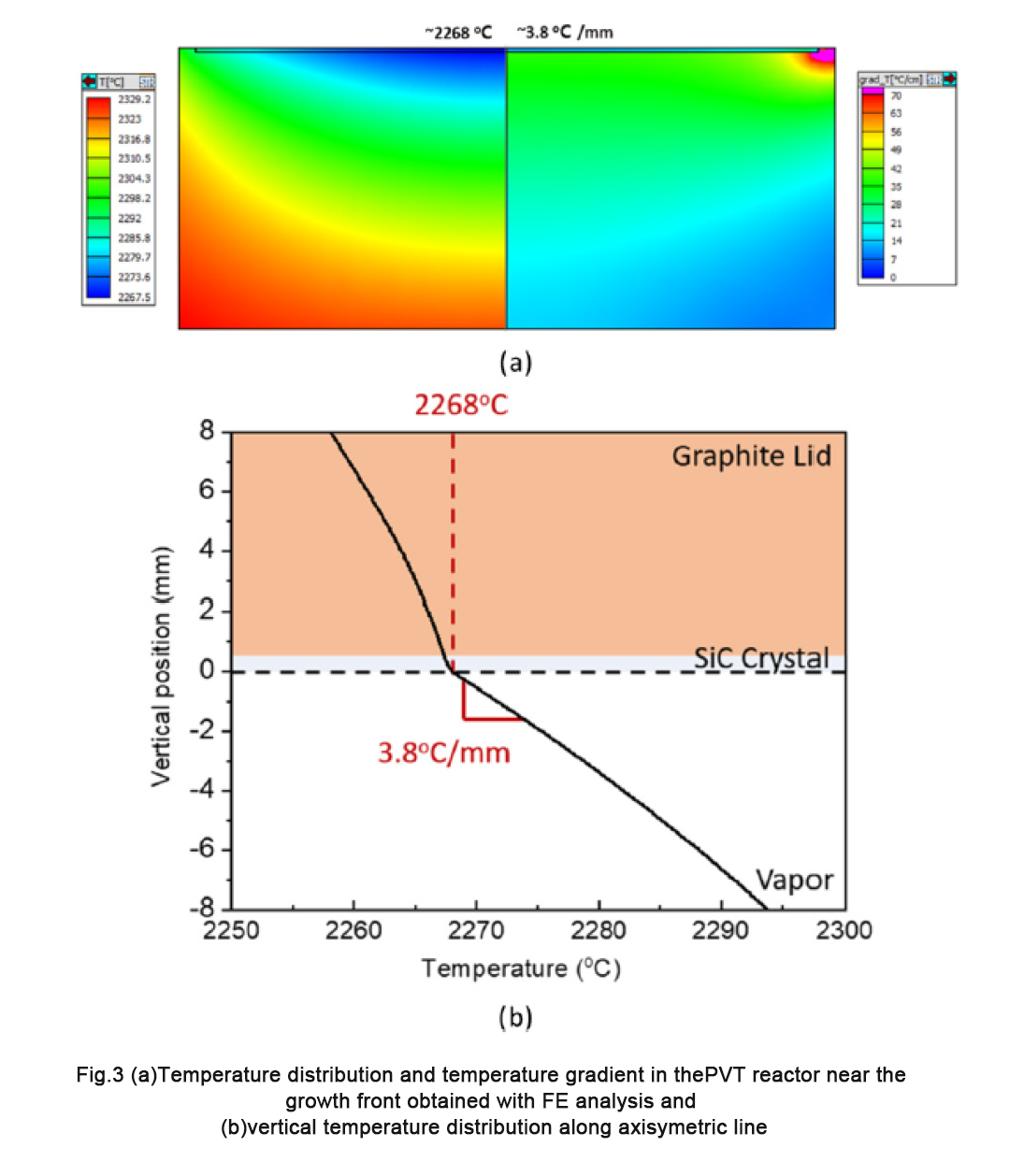

この研究では、小さな粒子を含まない粉砕された CVD-SiC ソースが使用され、強い物質移動下で浮遊 C ダストが除去されました。したがって、急速なSiC成長を達成するために、マルチフィジックスシミュレーションベースのPVT法を使用して熱ゾーン構造が設計され、シミュレーションされた温度分布と温度勾配が図3aに示されています。

図 3: (a) 有限要素解析によって得られた PVT 反応炉の成長フロント付近の温度分布と温度勾配、(b) 軸対称線に沿った垂直温度分布。

1 °C/mm 未満の小さな温度勾配下で 0.3 ~ 0.8 mm/h の成長速度で SiC 結晶を成長させるための一般的なサーマル ゾーン設定と比較して、この研究のサーマル ゾーン設定は 〜 という比較的大きな温度勾配を持っています。 〜2268℃の成長温度で3.8℃/mm。この研究における温度勾配の値は、温度勾配を約 14 °C/mm に設定した HTCVD 法を使用した 2.4 mm/h の速度での SiC の急速成長に匹敵します。図3bに示す垂直方向の温度分布から、文献に記載されているように、成長フロント付近に多結晶を形成する可能性のある逆温度勾配が存在しないことを確認しました。

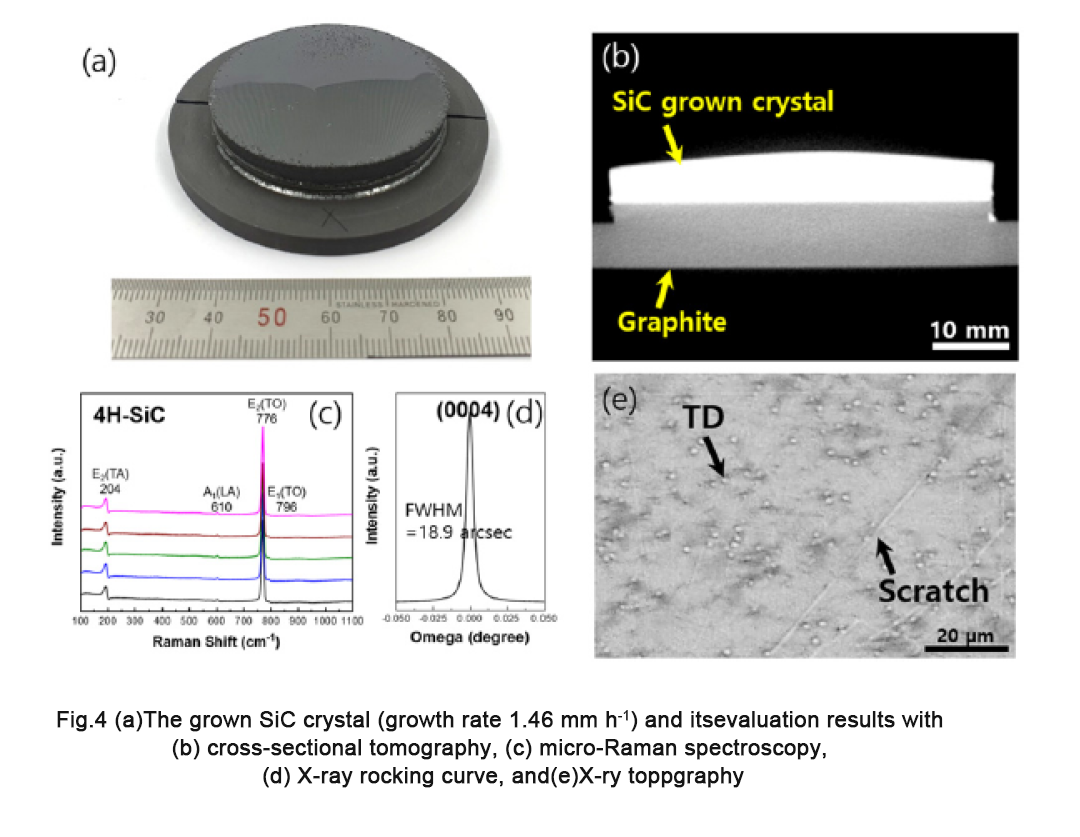

図 2 および 3 に示すように、PVT システムを使用して CVD-SiC ソースから SiC 結晶を 4 時間成長させました。成長した SiC からの代表的な SiC 結晶成長を図 4a に示します。図 4a に示す SiC 結晶の厚さと成長速度は、それぞれ 5.84 mm と 1.46 mm/h です。図4aに示す成長したSiC結晶の品質、ポリタイプ、形態、および純度に対するSiCソースの影響を、図4b〜図4eに示すように調査した。図 4b の断面断層撮影画像は、最適ではない成長条件により結晶成長が凸状になったことを示しています。しかし、図4cの顕微ラマン分光法では、成長した結晶がポリタイプの介在物のない4H-SiCの単相であることが確認されました。 X線ロッキングカーブ解析から得られた(0004)ピークのFWHM値は18.9秒角であり、結晶品質が良好であることも確認された。

図 4:(a)成長した SiC 結晶(成長速度 1.46 mm/h)と、(b)断面トモグラフィー、(c)顕微ラマン分光法、(d)X 線ロッキングカーブ、および( e) X 線トポグラフィー。

図4eは、成長した結晶の研磨されたウェーハ内のスクラッチと貫通転位を特定する白色ビームX線トポグラフィーを示しています。成長した結晶の転位密度は〜3000 ea/cm2 と測定され、種結晶の転位密度である〜2000 ea/cm2 よりわずかに高くなりました。成長した結晶は転位密度が比較的低く、市販のウェーハの結晶品質に匹敵することが確認されました。興味深いことに、大きな温度勾配下で粉砕された CVD-SiC ソースを使用した PVT 法を使用すると、SiC 結晶の急速な成長が達成されました。成長結晶中のB、Al、Nの濃度はそれぞれ2.18×1016、7.61×1015、1.98×1019atoms/cm3であった。成長した結晶中の P 濃度は検出限界未満 (<1.0 × 1014 原子/cm3) でした。不純物濃度は、CVD プロセス中に意図的にドープされた N を除いて、電荷キャリアにとって十分に低かった。

今回の結晶成長は市販品を考慮すると小規模であったが、PVT法によるCVD-SiCソースを用いて良好な結晶品質で高速SiC成長を実証できたことは大きな意義がある。 CVD-SiCソースは、優れた特性を持ちながら、廃棄材料を再利用することでコスト競争力が得られることから、SiC粉末ソースに代わる有望なSiCソースとしての普及が期待されています。 CVD-SiC ソースを SiC の急速成長に適用するには、PVT システム内の温度分布を最適化する必要があり、今後の研究にさらなる疑問が生じます。

結論

本研究では、PVT法による高温勾配条件下で、破砕したCVD-SiCブロックを用いて高速SiC結晶成長を実証することに成功した。興味深いことに、SiC 結晶の急速な成長は、SiC ソースを PVT 法に置き換えることによって実現されました。この方法により、SiC単結晶の大規模生産効率が大幅に向上し、最終的にはSiC基板の単価が下がり、高性能パワーデバイスの普及が促進されることが期待されます。

投稿日時: 2024 年 7 月 19 日