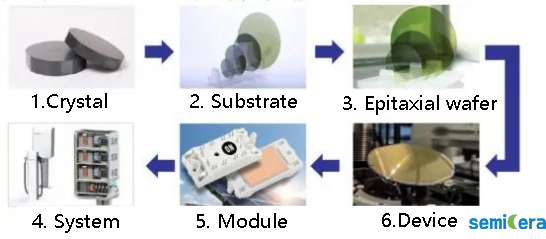

エピタキシャル層とは、エピタキシャル法によりウェーハ上に成長させた特定の単結晶膜のことで、基板ウェーハとエピタキシャル膜を合わせてエピタキシャルウェーハと呼ばれます。導電性炭化ケイ素基板上に炭化ケイ素エピタキシャル層を成長させることにより、炭化ケイ素の均質なエピタキシャルウェーハをさらにショットキーダイオード、MOSFET、IGBT、およびその他のパワーデバイスに製造することができ、その中で4H-SiC基板が最も一般的に使用されます。

炭化ケイ素パワーデバイスと従来のシリコンパワーデバイスは製造プロセスが異なるため、炭化ケイ素単結晶材料上に直接製造することはできません。追加の高品質エピタキシャル材料を導電性単結晶基板上に成長させ、さまざまなデバイスをエピタキシャル層上に製造する必要があります。したがって、エピタキシャル層の品質はデバイスの性能に大きな影響を与えます。さまざまなパワーデバイスの性能の向上により、エピタキシャル層の厚さ、ドーピング濃度、欠陥に対するより高い要件も求められます。

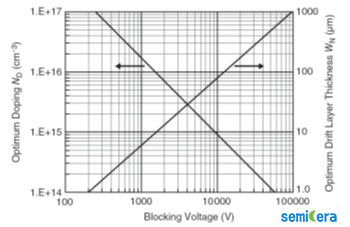

イチジク。 1. ユニポーラデバイスのドーピング濃度およびエピタキシャル層の厚さと耐圧の関係

SIC エピタキシャル層の作製方法には、主に蒸着成長法、液相エピタキシャル成長 (LPE)、分子線エピタキシャル成長 (MBE)、化学蒸着 (CVD) などがあります。現在、工場での大規模生産には化学気相成長法(CVD)が主に使用されています。

| 準備方法 | このプロセスの利点 | このプロセスの欠点 |

|

液相エピタキシャル成長

(LPE)

|

シンプルな設備要件と低コストの成長方法。 |

エピタキシャル層の表面形態を制御することは困難である。この装置は複数のウェーハを同時にエピタキシャル成長させることができないため、大量生産が制限されます。 |

|

分子線エピタキシャル成長 (MBE)

|

異なるSiC結晶エピタキシャル層を低い成長温度で成長させることが可能 |

装置の真空要件は高く、コストがかかります。エピタキシャル層の成長速度が遅い |

|

化学蒸着 (CVD) |

工場で大量生産するための最も重要な方法。厚いエピタキシャル層を成長させる際、成長速度を正確に制御できます。 |

SiC エピタキシャル層にはデバイス特性に影響を与えるさまざまな欠陥が依然として存在するため、SiC のエピタキシャル成長プロセスは継続的に最適化する必要があります。TaC必要、セミセラを参照TaC製品) |

|

蒸着成長法

|

SiC結晶引上げと同じ装置を使用し、結晶引上げとは若干プロセスが異なります。成熟した設備、低コスト |

SiC の不均一な蒸着により、その蒸着を利用して高品質のエピタキシャル層を成長させることが困難になります |

イチジク。 2. エピタキシャル層の主な作製方法の比較

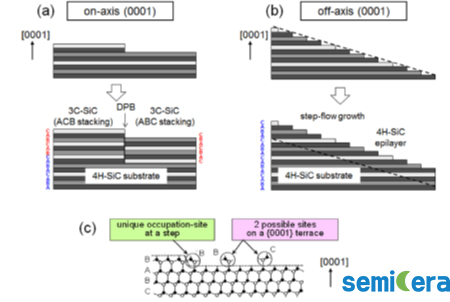

図2(b)に示すように、一定の傾斜角を持ったオフアクシス{0001}基板では、ステップ面の密度が大きくなり、ステップ面のサイズが小さくなり、結晶核が生成しにくくなります。段差面でも発生しますが、段差の合流点で発生することが多いです。この場合、核キーは 1 つだけです。したがって、エピタキシャル層は基板の積層順序を完全に再現することができ、複数種類の共存の問題が解消される。

イチジク。 3. 4H-SiCステップ制御エピタキシー法の物理プロセス図

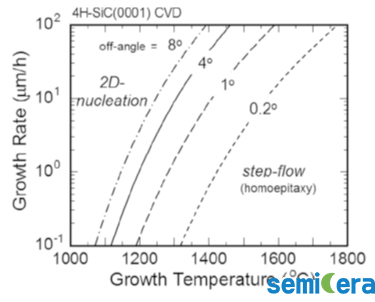

イチジク。 4. 4H-SiCステップ制御エピタキシー法によるCVD成長の臨界条件

イチジク。 5. 4H-SiCエピタキシーにおける異なるシリコンソース下での成長速度の比較

現在、炭化ケイ素エピタキシー技術は、低電圧および中電圧のアプリケーション (1200 ボルトのデバイスなど) において比較的成熟しています。エピタキシャル層の厚さの均一性、ドーピング濃度の均一性、欠陥分布は比較的良好なレベルに達することができ、基本的に中低電圧のSBD(ショットキーダイオード)、MOS(金属酸化物半導体電界効果トランジスタ)、JBS(金属酸化物半導体電界効果トランジスタ)のニーズを満たすことができます。接合ダイオード)およびその他のデバイス。

しかし、高圧の分野では、エピタキシャルウェーハは依然として多くの課題を克服する必要があります。たとえば、10,000ボルトに耐える必要があるデバイスの場合、エピタキシャル層の厚さは約100μmである必要があります。低電圧デバイスと比較すると、エピタキシャル層の厚さとドーピング濃度の均一性、特にドーピング濃度の均一性が大きく異なります。同時に、エピタキシャル層内の三角形の欠陥もデバイスの全体的な性能を破壊します。高電圧アプリケーションでは、デバイスタイプはバイポーラデバイスを使用する傾向があり、エピタキシャル層の少数寿命を長くする必要があるため、少数寿命を改善するにはプロセスを最適化する必要があります。

現在、国内のエピタキシーは4インチと6インチが主流であり、大型炭化ケイ素エピタキシーの割合が年々増加しています。炭化ケイ素エピタキシャルシートのサイズは、主に炭化ケイ素基板のサイズによって制限されます。現在、6インチ炭化珪素基板が製品化されており、炭化珪素エピタキシャルは4インチから6インチへと徐々に移行しつつある。炭化ケイ素基板の製造技術の継続的な改善と生産能力の拡大により、炭化ケイ素基板の価格は徐々に低下しています。エピタキシャルシートの価格構成のうち、基板がコストの50%以上を占めており、基板価格の下落に伴い炭化珪素エピタキシャルシートの価格も低下すると予想されます。

投稿日時: 2024 年 6 月 3 日