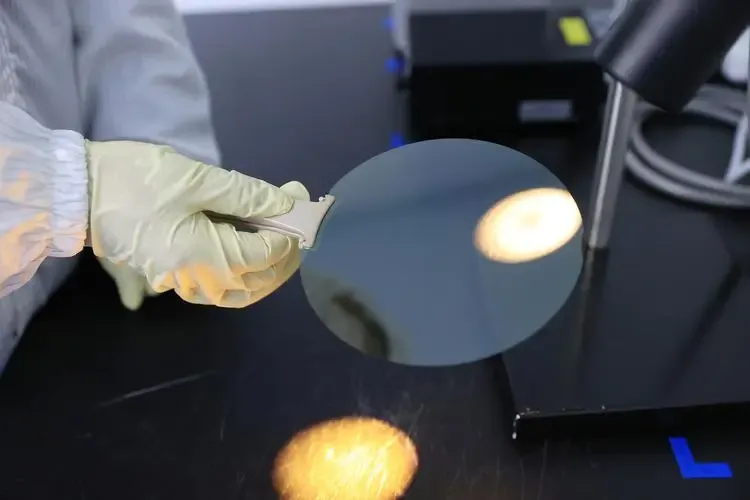

SiC基板の製造・加工工程は以下の通りです。

1. 結晶の方向:

X線回折を使用して結晶インゴットを配向させます。 X 線ビームが目的の結晶面に照射されると、回折ビームの角度によって結晶の方向が決まります。

2.外径研削:

黒鉛るつぼで成長した単結晶は、標準の直径を超えることがよくあります。外径研削により標準サイズまで縮小します。

3.端面研削:

4 インチ 4H-SiC 基板には通常、プライマリとセカンダリの 2 つの位置決めエッジがあります。端面研磨により、これらの位置決めエッジが開きます。

4.ワイヤーソーイング:

ワイヤーソーイングは、4H-SiC 基板の処理において重要なステップです。ワイヤーソー切断中に発生する亀裂や表面下の損傷は、後続のプロセスに悪影響を及ぼし、処理時間を延長し、材料の損失を引き起こします。最も一般的な方法は、ダイヤモンド砥粒を使用したマルチワイヤーソーイングです。ダイヤモンド砥粒を接着した金属線の往復運動を利用して4H-SiCインゴットを切断します。

5.面取り:

エッジの欠けを防ぎ、その後のプロセスでの消耗品の損失を減らすために、ワイヤーソーで切断されたチップの鋭いエッジは指定された形状に面取りされます。

6.間引き:

ワイヤーソーで切断すると、多くの傷や表面下の損傷が残ります。これらの欠陥を可能な限り取り除くために、ダイヤモンドホイールを使用してシンニングが行われます。

7.研削:

このプロセスには、残留損傷や薄化中に生じた新たな損傷を除去するために、より小さいサイズの炭化ホウ素またはダイヤモンド砥粒を使用した粗研削と精密研削が含まれます。

8. 研磨:

最終工程では、アルミナまたは酸化ケイ素砥粒を使用した粗研磨と精密研磨を行います。研磨液は表面を柔らかくし、研磨剤によって機械的に除去されます。このステップにより、滑らかで損傷のない表面が保証されます。

9. クリーニング:

処理ステップで残った粒子、金属、酸化膜、有機残留物、その他の汚染物質を除去します。

投稿日時: 2024 年 5 月 15 日