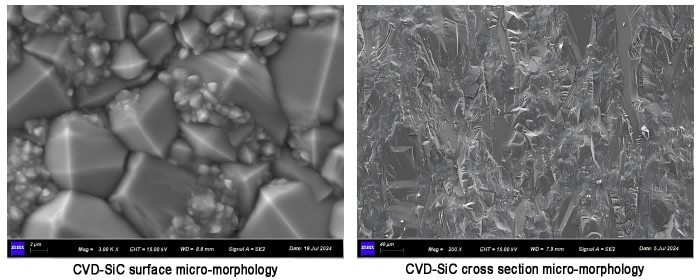

CVDバルク炭化ケイ素(SiC)

概要:CVDバルク炭化ケイ素 (SiC)は、プラズマ エッチング装置、急速熱処理 (RTP) アプリケーション、その他の半導体製造プロセスで非常に人気のある材料です。その優れた機械的、化学的、熱的特性により、高精度と耐久性が要求される先端技術用途に理想的な材料となります。

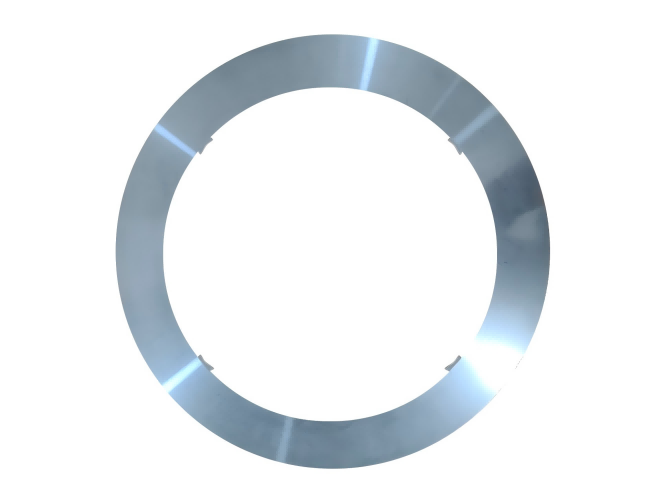

CVDバルクSiCのアプリケーション:バルク SiC は半導体業界、特にプラズマ エッチング システムにおいて極めて重要であり、フォーカス リング、ガス シャワーヘッド、エッジ リング、プラテンなどのコンポーネントは SiC の優れた耐食性と熱伝導性の恩恵を受けています。その使用範囲は次のとおりです。RTPSiC は急激な温度変化にも大きな劣化を起こすことなく耐えることができるため、システムの安定性が向上します。

エッチング装置のほか、CVD装置バルクSiC高い熱安定性と過酷な化学環境に対する耐性が必要とされる拡散炉や結晶成長プロセスで好まれています。これらの特性により、SiC は高温や塩素やフッ素を含む腐食性ガスを伴う需要の高い用途に最適な材料となっています。

CVD バルク SiC コンポーネントの利点:

•高密度:密度3.2g/cm3で、CVDバルクSiCコンポーネントは摩耗や機械的衝撃に対する耐性が非常に優れています。

•優れた熱伝導率:バルク SiC は 300 W/m・K の熱伝導率を備え、効率的に熱を管理するため、極端な熱サイクルにさらされるコンポーネントに最適です。

•優れた耐薬品性:SiC は塩素やフッ素系の化学物質を含むエッチングガスとの反応性が低いため、コンポーネントの寿命が長くなります。

•調整可能な抵抗率: CVDバルクSiC抵抗率は 10-2 ~ 104 Ω-cm の範囲でカスタマイズできるため、特定のエッチングや半導体製造のニーズに適応できます。

•熱膨張係数:熱膨張係数が 4.8 x 10-6/°C (25 ~ 1000°C) である CVD バルク SiC は熱衝撃に耐え、急速な加熱と冷却のサイクル中であっても寸法安定性を維持します。

•プラズマの耐久性:半導体プロセスではプラズマや反応性ガスへの曝露は避けられませんが、CVDバルクSiC腐食や劣化に対する優れた耐性を備え、交換頻度と全体的なメンテナンスコストを削減します。

技術仕様:

•直径:305mm以上

•抵抗率:10⁻²–10⁴ Ω-cm の範囲で調整可能

•密度:3.2g/cm3

•熱伝導率:300W/m・K

•熱膨張係数:4.8×10⁻⁶/℃(25~1000℃)

カスタマイズと柔軟性:でセミセラ半導体、当社は、半導体アプリケーションごとに異なる仕様が必要になる可能性があることを理解しています。そのため、当社の CVD バルク SiC コンポーネントは完全にカスタマイズ可能であり、抵抗率を調整したり、装置のニーズに合わせて寸法を調整したりできます。プラズマ エッチング システムを最適化している場合でも、RTP または拡散プロセスで耐久性のあるコンポーネントを探している場合でも、当社の CVD バルク SiC は比類のないパフォーマンスを提供します。