2. 実験プロセス

2.1 粘着フィルムの硬化

炭素膜を直接形成したり、グラファイトペーパーで接着したりする様子が観察された。SiCウェーハ接着剤でコーティングされていると、次のようないくつかの問題が発生します。

1. 真空条件下では、粘着フィルムが貼り付けられます。SiCウェーハ大量の空気放出により鱗片状の外観が発生し、表面に多孔性が生じました。これにより、炭化後に接着剤層が適切に接着できなくなりました。

2. 接着中、ウエハースグラファイトペーパー上に一度に配置する必要があります。再配置が発生すると、不均一な圧力により接着剤の均一性が低下し、接着品質に悪影響を及ぼす可能性があります。

3. 真空作業において、粘着層からの空気の放出により、粘着フィルム内に剥離や多数のボイドが形成され、接着不良が発生しました。これらの問題に対処するには、接着剤を事前に乾燥させます。ウエハースのスピンコート後、ホットプレートを使用して接合面を貼り付けることを推奨します。

2.2 炭化プロセス

表面にカーボン膜を形成する工程です。SiCシードウェーハまた、グラファイト紙に接着するには、しっかりと接着するために特定の温度で接着層を炭化する必要があります。接着層が不完全に炭化すると、成長中に接着層が分解し、結晶成長の品質に影響を与える不純物が放出される可能性があります。したがって、高密度接着には接着層を完全に炭化させることが重要です。この研究では、接着剤の炭化に対する温度の影響を調べます。均一なフォトレジスト層を塗布しました。ウエハース表面を真空(<10 Pa)下で管状炉に置きます。設定温度(400℃、500℃、600℃)まで昇温し、3~5時間保持して炭化させます。

実験により次のことが示されました。

400℃、3 時間後、接着フィルムは炭化せず、暗赤色に見えました。 4時間後には大きな変化は観察されませんでした。

500℃、3 時間後、フィルムは黒くなりましたが、依然として光を透過しました。 4時間後も大きな変化なし。

600℃で3時間後、フィルムは黒色に変化し、光の透過がなくなり、完全に炭化したことがわかりました。

したがって、適切な接合温度は 600℃以上である必要があります。

2.3 接着剤塗布プロセス

接着フィルムの均一性は、接着剤の塗布プロセスを評価し、均一な接着層を確保するための重要な指標です。このセクションでは、さまざまな接着剤フィルムの厚さに対する最適な回転速度とコーティング時間を検討します。均一性

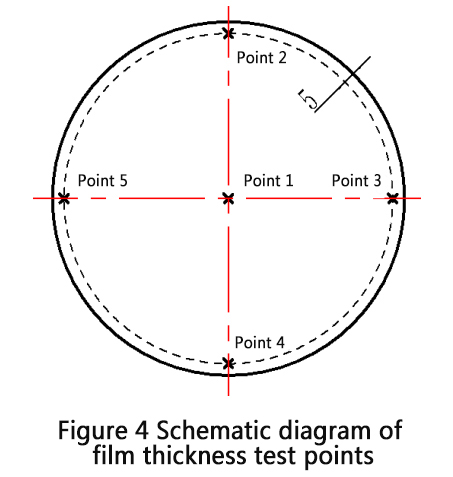

膜厚の u は、有効領域における最小膜厚 Lmin と最大膜厚 Lmax の比として定義されます。ウェハ上の5点を選択して膜厚を測定し、均一性を計算した。図 4 に測定点を示します。

SiC ウェハーとグラファイト部品を高密度で接着するには、接着フィルムの厚さは 1 ~ 5 μm が好ましいです。膜厚 2 µm が選択され、カーボン膜の作製とウェハ/グラファイト紙の接着プロセスの両方に適用できます。最適なスピン コーティング パラメータは、炭化接着剤の場合は 2500 r/min で 15 秒、接着剤の場合は 2000 r/min で 15 秒です。

2.4 接着工程

SiCウェハをグラファイト/グラファイトペーパーに接着する際には、炭素化中に発生する空気や有機ガスを接着層から完全に除去することが重要です。ガスの除去が不完全な場合はボイドが発生し、接着層が緻密ではなくなります。空気と有機ガスは機械式オイルポンプを使用して排出できます。最初は、機械式ポンプを連続的に動作させることで真空チャンバーが限界に達し、接着層から空気を完全に除去できます。急激な温度上昇により、高温炭化中の適時のガス除去が妨げられ、結合層にボイドが形成される可能性があります。接着特性は、120℃以下で顕著なガス発生を示し、この温度を超えると安定します。

接着時に外圧を加えることで接着フィルムの密度が高まり、空気や有機ガスの排出が促進され、高密度の接着層が得られます。

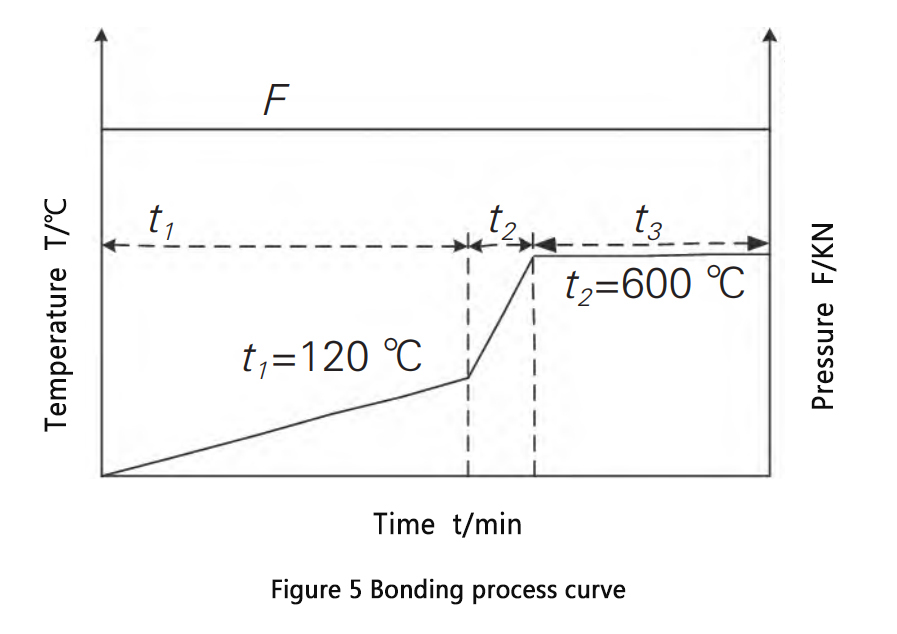

要約すると、図 5 に示す接合プロセス曲線が作成されました。特定の圧力下で、温度をガス放出温度 (約 120℃) まで上昇させ、ガス放出が完了するまで保持します。次に、温度を炭化温度まで上昇させ、必要な時間維持した後、室温まで自然冷却し、圧力を解放し、貼り合わせたウェーハを取り外します。

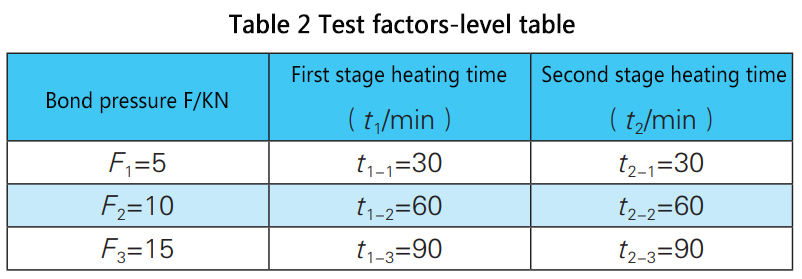

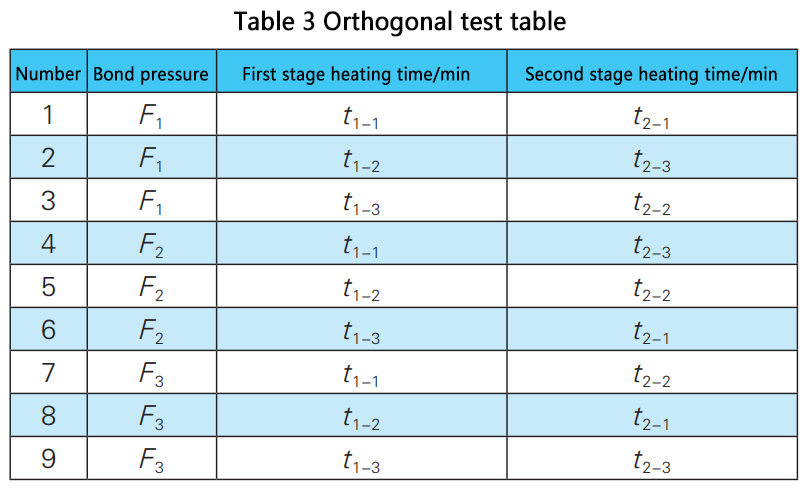

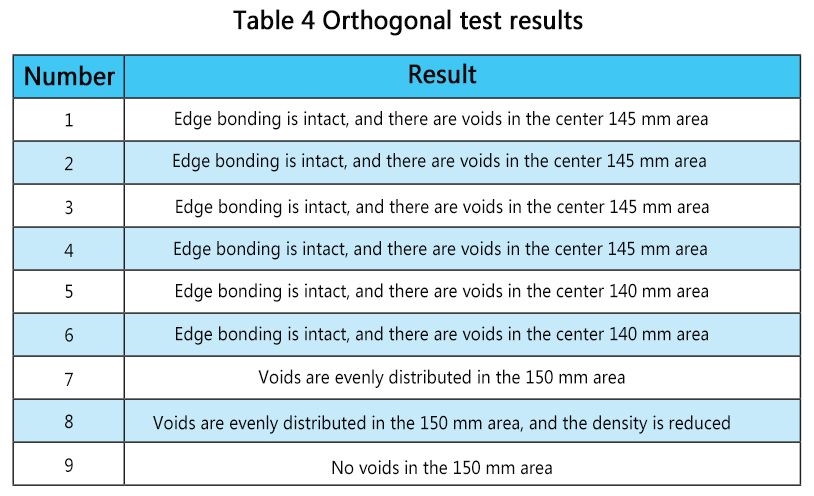

2.2項によると、接着フィルムは600℃で3時間以上炭化する必要があります。したがって、接合プロセス曲線では、T2 を 600℃、t2 を 3 時間に設定します。接合圧力、第 1 段階の加熱時間 t1、および第 2 段階の加熱時間 t2 が接合結果に及ぼす影響を研究する直交実験を通じて決定された接合プロセス曲線の最適値を表 2 ~ 4 に示します。

結果は以下を示しました:

5 kN の接合圧力では、加熱時間は接合に対する影響を最小限に抑えました。

10 kN では、第 1 段階の加熱が長くなると、接着層の空隙面積が減少しました。

15 kN では、第 1 段階の加熱を延長するとボイドが大幅に減少し、最終的にはボイドがなくなりました。

第 2 段階の加熱時間の接着に対する影響は、直交テストでは明らかではありませんでした。接合圧力を 15 kN、第 1 段階の加熱時間を 90 分に固定した場合、第 2 段階の加熱時間を 30、60、および 90 分とした場合、すべてボイドのない緻密な接合層が得られました。これは、第 2 段階の加熱時間が接着への影響はほとんどありません。

接合プロセス曲線の最適値は、接合圧力 15 kN、一段目加熱時間 90 分、一段目温度 120℃、二段目加熱時間 30 分、二段目温度 600℃、二段目保持時間です。 3時間。

投稿日時: 2024 年 6 月 11 日